Vermeidung von Rattern während des Rohrzugs

Das QASS-Messsystem zur automatisierten Erkennung von Produktionsfehlern und Geschwindigkeitsoptimierung beim Rohrziehen.

Revolutionieren Sie Ihre Rohrzugprozesse mit dem einzigartigen Optimizer4D-Messsystem von QASS. Gestalten Sie ihre Produktion effizienter, sicherer und verbessern Sie die Qualität ihrer Produkte.

Vermeidung von Rattermarken

Rattermarken werden zuverlässig mit unserem Messsystem Optimizer4D in Zusammenwirken mit unseren speziellen Körperschallsensoren vermieden. Beugen Sie Schäden an ihren Produkten vor und verbessern Sie die Qualität.

100 % Inline-Überwachung

Wir überwachen mit unseren Hochleistungsmessgeräten jeden einzelnen Millimeter des Rohrziehens und das bei jeder Ziehgeschwindigkeit. Das manuelle Eingreifen des Mitarbeiters wird unnötig.

Maximale Geschwindigkeit

Die Vermeidung von Rattermarken basiert auf einer Regulation der Geschwindigkeit. Haben Sie beim Rattern auch schon mal die Geschwindigkeit erhöht? Wir zeigen Ihnen statistisch abgesichert, welche Ziehgeschwindigkeit für Ihre Rohre möglich ist.

Einfaches Retrofit

Unsere Technologie lässt sich an jede Rohrzuganlage egal welchen Alters, Herstellers oder Erhaltungszustand integrieren. Für die Maschinenkommunikation stellen wir angepasste Lösungen bereit.

QASS Messsensorik im Einsatz

Rattern entsteht durch Schwingungen des Rohres in Zusammenwirken mit den Prozessparametern, sowie Ziehstein und Stopfen. Die Schwingungen beginnen unmerklich, bis das Rattern durch ein deutliches Brummen auch akustisch hörbar wird.

Unsere speziellen Körperschallsensoren detektieren auch kleinste Schwingungen innerhalb der lauten Prozessumgebung durch unsere patentierte Frequenzanalyse, elektronischen Filtern und dies trotz der großen wirkenden Kräfte und tribologischen Effekten des Rohrziehens. Die Sensoren werden dazu an der Ziehbrust in der Nähe der Ziehsteine installiert. Jedes Ziehhol wird einzeln überwacht.

Aufgrund verschiedener Faktoren, die im Verlauf des Rohrzug-Prozesses aufeinander einwirken, kommt es leicht zu großen Schwingungen, die auch als Rattern bezeichnet werden. Sobald das Rattern einsetzt, entstehen Unebenheiten auf der Materialoberfläche. QASS hat mit dem Optimizer4D zur Körperschallanalyse die erste Möglichkeit zur automatisierten Prüfung und der gleichzeitigen Optimierung des Prozesses entwickelt.

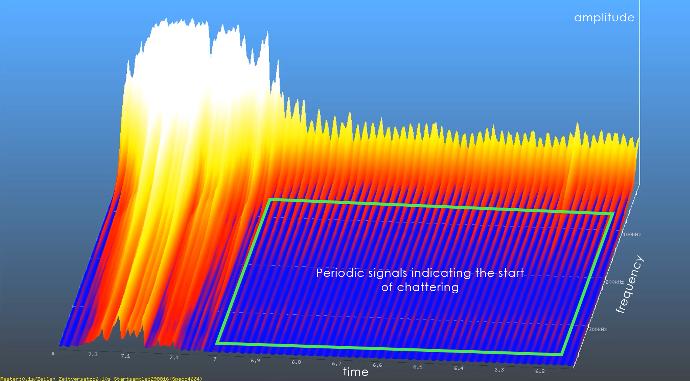

Mit dem QASS Optimizer4D können Vibrationen frühzeitig erkannt werden, um daraufhin die Ziehgeschwindigkeit der Maschine zu reduzieren. So können Rattermarken und die damit verbundenen Produktionsfehler vermieden werden.

Produktionsfehler vermeiden

Wir programmieren die Datenanalyse in Python und damit zugeschnitten auf ihren Prozess. Mit jedem System wächst unsere Erfahrung und Datengrundlage und damit unsere Anpassungsfähigkeit auf die Erfordernisse des Rohrzugs. Unsere Messsysteme sind bereits in industrielle Produktionsprozesse vielfach eingebunden, sie müssen uns nicht erst testen.

Wir haben viel Energie in die Bedienbarkeit unseres Produktes gesteckt. Die komplexen Zusammenhänge unter der Haube sollen möglichst einfach für Prozessexperten und Maschinenbediener zu verstehen sein. Hier ist ein anpassbares Bedienkonzept entstanden, dass stetig verbessert wird.

Expertise

Unser Fachpersonal führt Installationen durch, richtet die Prozesse vor Ort ein und verknüpft das Messgerät engmaschig mit dem Personal des Kunden und der Steuerungselektronik. Auch nachfolgend stehen unsere Experten zur Verfügung, um Verbesserungen an der Auswertung vorzunehmen. Auch bei vielen unterschiedlichen Bauteiltypen und -klassen haben wir Strategien und Lösungen entwickelt, um schnell eine sichere und ratterfreie Produktion sicherzustellen.

Unschlagbar

Die maßgebliche Größe zur Unterdrückung von Rattern ist die Ziehgeschwindigkeit beim Rohrziehen. Bislang haben die Anlagenbediener immer ein Ohr für die Maschine gehabt und mindestens zwei Finger am Einstellpotentiometer. Diese Aufgabe übernimmt das QASS Messsystem Optimizer4D. Die Ziehgeschwindigkeit wird bei der Detektion von Vorschwingungen eines Ratterereignis kurz um wenige Meter gesenkt und anschließend sofort wieder hochgefahren. Das Ratterereignis wird so vermieden. Kein Benefit?

Dann nutzen Sie ihre Ziehmaschine doch bei einer produktspezifischen Maximalgeschwindigkeit und holen Sie alles aus ihr heraus. Die Überwachung bleibt zuverlässig und Sie erreichen im Mittel eine wesentliche Erhöhung ihrer Produktion.

Messmethode Körperschall

Mittels Körperschallanalyse können wichtige Signale bereits vor der Entstehung von Schäden erkannt werden. Die Geschwindigkeit der Maschine kann rechtzeitig reduziert werden und so Schäden vermeiden.

Automatisierung Ihres Produktionsprozesses

Mit Hilfe der Körperschallanalyse ist es unseren Prozessexperten gelungen, das Einschwingen des Ziehprozesses vor Entstehung von Rattermarken zu detektieren und eine automatisierte Regelung zu implementieren. Die Messungen werden in Echtzeit dokumentiert und dargestellt.

Die Messtechnik von QASS benutzt piezo-elektrische Sensoren, welche frühe Vibrationen des Rohres als eine Sequenz von schnell auftretenden Mikro-Impulsen detektiert, bevor die Rattermarken sichtbar werden.

Dank digitaler Filter zur Geräuschunterdrückung besteht QASS auch unter schwierigsten Produktionsbedingungen. Durch Echtzeitüberwachung und konstante Verbindung zur SPS der Maschine kann QASS die Ziehgeschwindigkeit automatisch für einige Sekunden reduzieren. Dadurch stabilisiert sich der gesamte Prozess und ein Schaden wird abgewendet. Nachfolgend kann die Geschwindigkeit wieder auf Volllast erhöht werden. Dadurch verringert QASS die Reaktionsgeschwindigkeit von Minuten auf Millisekunden.

Durch die Umstellung des Analysekonzepts auf programmierbare Inhalte ist eine schnelle Integration in alle Arten von industriellen Produktionsumgebungen möglich. Die Benutzeroberfläche für die Anzeige relevanter Daten wird von uns individuell auf die Bedürfnisse unserer Kunden angepasst.

Unser Workflow

Anfrage

Sie nehmen mit uns, telefonisch oder per Mail, Kontakt auf und schildern uns Ihre Situation

Zieldefinition

Wir definieren gemeinsam mit Ihnen die Ziele des Projekts.

Datenanalyse

Die QASS Messtechnik wird installiert und erfasst Daten, die im Anschluss analysiert werden.

Applikation

Die Messtechnik wird speziell auf Ihre Zwecke angepasst.

Evaluation

Unser System wird bei Ihnen unter Produktionsbedingungen getestet und optimiert.

Jetzt Beratungstermin vereinbaren!

Informieren Sie sich unverbindlich bei unseren Experten über die Möglichkeiten für Ihre Industrieprozesse.